- HOME

- 印刷物の表面加工に関するよくあるご質問

よくあるご質問

※このページに掲載されているすべての記事・写真の著作権は株式会社トーツヤ・エコーに帰属し、無断転載・転用を禁じます。

物質に光を当てると、その表面の輝き、艶、光り方はそれぞれ異なります。これを『光沢(グロス)』といい、その度合いを『光沢度』といいます。 光は物質の表面に当たり入射方向に対して正反射方向に反射する鏡面反射光と、粗面で微妙な凹凸をもつ面に入射し各方向に乱反射する拡散反射光に分かれます。光沢が良く艶がある仕上がりとは、この鏡面反射光の割合が高い物になります。物質の違いにより差はありますが、同じ物質であれば表面が平滑(平ら)なほど光沢度が高くなると言えます。

一般に表面加工を施した印刷物は、インキの凹凸が樹脂膜に覆われ表面が平滑になることで鏡面反射率が高くなり光沢度を増す仕上がりが得られます。光沢試験は、光沢の良し悪しを光沢度を数値で表す装置「グロスメーター」を使用して行います。(数値が100%に近いほど光沢は良好であると判定します。)

表面加工種の違いによる光沢度の参考値は以下の通りです。

- PPラミネート:80~90%

- トランスタバック(フィルム転写UVコート):80~90%

- UVコート:75~85%

- プレスコート:70~80%

- 光沢コート:65~70%

- 印刷OPニス:60~65%

PPラミは平滑度の高いフィルムを貼ることで高光沢が得られ、そのフィルムの意匠を転写するトランスタバックも同等の光沢度が得られます。また、プレスコートは光沢コートと比較して、その加工面は熱プレスされ強制的に平滑となるため高い光沢値が得られます。

背割れの発生原因として、紙は水分が低くなるほど硬く弾性がなくなり伸びずらくなるため、紙割れが発生しやすくなります。特に冬場は低湿度の影響で紙からの水分が抜け、含水分が低くなり紙割れを生じ、折り割れが発生しやすくなります。

印刷インキによる影響としては、油性インキの印刷物は用紙にインキがしみ込んでくるので、折り曲げてもそれほど背割れは目立ちにくい傾向にありますが、UVインキの場合、インキの硬化速度は極めて速く、被膜が硬いため折ったり曲げたりするとインキが割れやすく紙割れを起こしやすい傾向にあります。

また、表面加工と紙割れの関係について、加工種の違いにより大きな差が見受けられます。

光沢コートやプレスコートの樹脂は比較的柔らかく、膜厚も薄いため割れの程度は比較的弱く割れが発生した場合、 樹脂が柔らかい分小さな亀裂(クラック)の発生にとどまり、大きな割れは発生し難い傾向にあります。

UVコートの場合、UV硬化型樹脂は光沢・耐摩擦性が優れている反面、樹脂は硬いという性質を持っています。それ故にコートされた層は厚く硬いため、紙割れを起こしやすくなります。割れが発生した場合は、大きくひび割れて目立つ傾向にあります。

表面加工種の中で紙割れを防止する目的として、一番適している加工はPPラミネート加工になります。 PPフィルムは柔軟性があり、15~20μの成膜された被膜であるためコーティングより厚く強度があり、紙割れは起こり難いです。

紙割れを防ぐことが目的であればPPラミネートをお勧めしますが、コーティングでの対応と言うことであれば、後工程でのスジ押しの入れ方や折り強さなどの調整で割れを回避できる方法はあります。また、予め紙種の選定やデザインによって紙割れを回避するか、事前テストを行い検証することで確認することをお勧めします。

まず、変色の原因について、代表例としては以下のような事が挙げられます。

-

(1)表面加工により元の色より濃く見える現象

印刷物の表面は、インキの微粒子の集まりであり、目では解り難い凸凹になっています。この凸凹の影響で光が乱反射し、インキ本来の色よりも薄く見えています。これがラミネートやコーティング加工されることによりインキが樹脂で覆われ光が正反射することになり、色が濃くなって見えます。特に人物の肌色等の淡い色は視覚的に大きく変色した様に見える(赤みを帯びる)事があります。

-

(2)塗料の溶剤や加工の熱によりインキが変色する現象

コート剤や接着剤に含まれる溶剤などの影響により、色素が滲み出し変色するブリード現象があります。特に紫系の特色に調色用として使用されるマゼンタ系のインキ(カラーガイド用マゼンタ)は染付け顔料のインキであり、インキ自身の耐性が非常に低く、このインキが使われた場合、紫色が赤紫色に変色する事があります。特にインキのセット不足(乾燥不良)の場合顕著に現れ、加工直後に変色が見られなくても、加工後の棒積み状態で残留溶剤と加工時の熱の影響により変色が促進され、後日、大きな変色が発見される事があります。

-

(3)紙の周辺部を中心に発生する黄変現象

紙単独でも長期保存しているものは周辺が黄色く変色することは周知の事実ですが、これは、特にコート系の紙において紙のPHや添加剤の影響で黄変するものと考えられます。接着剤やコート剤においても紙の成分と反応して黄色い発色団であるアゾ化合物を形成し黄変を生じる場合があります。また、ダンボールで長期保管した際もダンボールから発生する微量成分と反応し黄変に至るケースがあります。

これらの対策として、表面加工後の色の変化については、予め校正刷等での事前加工による確認が必要です。ただし、本刷りとの微妙な色のバラツキでも表面加工を施すとその差が大きくなる事があるので注意が必要です。また、印刷本刷時に確認する簡易な方法としてセロテープ貼による方法がありますが、加工そのものではないのであまりお勧め出来るものではありません。 また、使用材料に起因する変色の場合、加工の設計段階において、耐性インキや無黄変タイプの接着剤の使用を検討することが必要です。

易接着フィルムというのは、後加工の適性を付与したフィルムで、ラミネートのあとに糊付け(サック貼り)や箔押し、シルク印刷などをする場合に、その接着がしやすいフィルムのことです。機能性を持たせたラミネートフィルム 一般のPPフィルムは元来その表面上に後加工しにくいフィルムといえます。このようなPPフィルムの表面にコロナ処理と呼ばれる加工を施した、

- 1.両処理PP

- 2.コロナ処理を強くした強コロナ処理PP

- 3.易接着性を付与した易接着PP

があり、接着適性は1<2<3の順で向上します。 代表的なものとして、東レ製のS-648(PP)やYMS1(マットPP)、PP以外の素材では同じく東レのP-025(PET)があります。これら易接着フィルムとしての実績は十分で、東レブランドとして市場の信頼感もあります。

先に挙げた強コロナタイプのPPをメーカーによっては作っていますが、紙器用の設計ではなく、主にグラビヤ印刷用に使用されているようです。

東レ製品は一般的に高価なので、価格優先でお話されると色々な話が出てきますが、輸入品などを使用する場合はMSDS(※)を確認する必要があります。まれにMSDSをメーカー以外の業者が作成することがあるようですが、性能を保証することに関してメーカー以外が作成することは疑問に感じます。とにかく代替えする時は慎重に話を進めることが肝要です。 す

(※)MSDS(Material Safety Data Sheet)

製品安全データシートといい、化学物質が含まれる原材料などを安全に取り扱うために必要な情報を記載したもの。

擦れによるキズは、印刷面に物理的な力が加わり表面劣化する事であり、表面加工中に発生するものもありますがその多くは次工程の製本や製函工程中での擦れ、輸送時の振動による製品同士の摩擦により生じることがほとんどです。

特に墨ベタ等の色の濃い印刷物やアルミ蒸着紙等は、弱い擦れキズであったとしてもその傷は非常に目立ち、見た目も非常に悪くなることがあります。

表面加工の中でもプレスコートや光沢コートは比較的擦れキズが付きやすい加工種でありその対策として、加工面の滑り性を上げ擦れに対する抵抗を無くしキズを逃げる方法や、耐摩耗剤が含まれる塗料を使用し、擦れに対して強くする方法があります。但し、前者の場合、滑り性を付与することで糊付け適性等の後加工適性の低下や、後者については添加剤が加わることで光沢度が低下する等のデメリットがあります。また、基本的にはキズを防ぐことに限界があるので、そのような場合は他の加工種をお勧めします。

印刷の保護という観点からみると樹脂の層が厚いラミネートが最も適していますが、使用されるフィルムがPPフィルムの場合、樹脂自体は柔らかい系統の樹脂であるため、使用状態によっては表面に細かな摩擦キズが発生し、透明度が落ち光沢感が鈍る場合があります。程度の差ではありますが、PPラミネート品と比較してPETラミネート品の方が樹脂が固い分、擦れキズに対しては強い傾向にあります。

また、キズが付き易くその傷が非常に目立つアルミ蒸着紙の加工に際しては、キズを防止する有効な加工方法としてUVコートが挙げられます。UVコートはその特徴として非常に硬い皮膜を瞬間的に形成するため、耐摩耗性は非常に優れています。但し、その反面硬い被膜であるが故に折り曲げ等における割れに対して注意が必要です。

このような光沢加工のキズの問題の他に、度々キズが問題になる加工種として艶消し加工のマットPP貼が挙げられます。マットPP貼はその表面が擦れられるとマットの凹凸が無くなり光ったようなスジが発生し、特に墨ベタ等の濃色の多い製品においては、その擦れキズが非常に目立つ状態となり、艶消し加工の持つ高級感を損なう品質となる問題があります。その対策品として弊社では昨年度よりキズの付き難い、耐マットPPが新たな加工種のラインナップに加わりました。製品にキズが付き難くなることはもとより、「従来のように加工工程でマットPP貼のキズに苦慮しながら作業していたことが改善された」との声を多く頂いております。

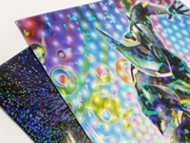

トランスタバックホログラム加工は、基本的に枚葉紙(※1)の様な形状の物に加工が出来ます。 (成形品の様な立体物に直接加工をすることは出来ません。)

トランスタバックホログラム加工は、塗工紙(※2)と呼ばれる、表層に顔料が塗布された紙との相性が良いです。 塗工紙の中でもグロス系(ツヤ)、マット系とありますが、特にトランスタバック加工と相性が良いのはグロス系の紙になります。

非塗工紙(※3)を使用する場合、加工時に使用する塗料が紙に染み込んでしまい加工が不可能な為、 本来の輝度を出すことは出来ません。非塗工紙を選択する際は、塗料の吸い込みを防止するためにフィルムをラミネートする等の前加工が必要となります。

- ※1.枚葉紙…一定の大きさに断裁をした印刷用紙(例:四六判、A判など)

- ※2.塗工紙…アート紙、コート紙等

- ※3.非塗工紙…上質紙等

詳しい加工方法についてはこちらをご確認ください。

ホログラムの輝きは、コーティング層の微細な凹凸による回折格子により光の干渉縞が現れ、見る角度により虹色のキラキラした光を発します。

ホログラム柄が薄くなる原因としては、微細なエンボス層が手の油のような油分の汚れなどに覆われた際、コーティング層の凹凸が埋まり、 虹色の光を発しにくくなる為です。但し、この場合は、その表層の汚れを取り除けばホログラムの輝きは復元します。

また、表層の凹凸が擦れなどにより物理的に削られることや、化学的な変化で変質した場合には、 ホログラムの柄は消失し、元の輝きは戻らなくなるので注意が必要です。 このような現象は、表面に過度な負荷が掛からない取り扱いや保管をしている限りほとんど起こりませんが、 使用状況によっては柄が薄くなる場合があります。

この度、トランスタバック加工の新シリーズとして耐油、防汚性を高めた 「トランスタバック‘タフガード’」が発売されました。 従来の加工品と比較すると表面の耐久性は非常に優れ、輝度の減衰度はかなり抑えられています。詳しくはこちらをご覧ください。

インキ等がくっついて反対面に転写移行したり、刷本同士がくっついて剥がれなかったりすることをブロッキング現象といい、大きく分けて2つの原因が考えられます。

1.乾燥不良によるもの

一般に、油性印刷における乾燥とは、インキのセット(インキ表面上の乾燥)した状態から酸化重合により完全に乾燥するまでの状態を指します。インキセットの状態で加工が進められた場合、 加工時の熱によりインキが軟化して粘着性が増し、インキと加工面との間でブロッキング現象が起こる事があります。

また、よく見受けられるブロッキングの状況として、人物の頭などの、 部分的にスミベタで印刷された絵柄が加工面に取られる事が挙げられます。 特に4色で掛け合わされている場合、インキの盛り量が多くなり、乾燥が遅れることがあります。 それが原因となり、インキの厚みを含め紙の波打ちやバンド、段積によるパレットの足などによる局所的に掛かる荷重や、 高温高湿下での保管により、ブロッキングを促進してしまうことがあります。

2.耐ブロッキング性の弱い材料の使用

水性コートやブリスターコートなどの、耐ブロッキング性の弱い材料を使用の際は、 印刷の乾燥が十分であっても、管理条件が悪ければブロッキングの可能性が高まります。 また、表面処理(両面コロナ処理や易接着処理)がなされたフィルムを使用の際も、同様の危険性があります

ブロッキングの原因は大きく分けて2つあり(Q.8参照)、それぞれの対策は以下のようになります。

1.乾燥不良に対して

乾燥不良の簡易的な判断方法としては、指の擦れによるチョーキングや残留溶剤臭の有無などで判定ができます。さらに判定の精度を上げるには、 あらかじめ温度50℃、湿度80%RH、荷重300g/㎠、時間24hrsの条件下で耐ブロッキング性試験を行い判断します。

抜本的なインキの乾燥不良対策としては、UV印刷であれば瞬時に乾燥(UV硬化)する為、ブロッキング防止に対して有利に働き品質は安定します。 但し、UV印刷であってもUV(紫外線)の照射量不足による硬化不良が起これば同様のブロッキング現象が発生します。

2.耐ブロッキング性の弱い材料の使用に対して

ブロッキングし易い構成の加工品に対しては、コーティング加工の場合であればニスの樹脂膜が安定するまで、 ラミネート加工であれば加工品が重なり保持された熱が冷却されるまで、加工品の立て掛け(=台車取り/写真左)や、 ハードラー(=板取り/写真右)により印刷物に荷重をかけずに養生することでブロッキングを防止します。 また、PP貼について、後加工が無ければ片面コロナ処理フィルムの使用が有効となります。

ブロッキングの防止に対しては、印刷物を管理する上で、 印刷物に負荷の掛かる環境を排除することはもちろんですが、 予めその加工構成に対する各工程での管理および設計をしっかり持つことが重要です。

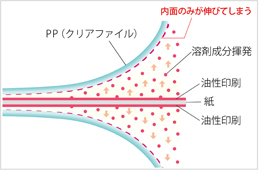

クリアファイルに印刷物(カタログ、ちらし、新聞紙等)を挟み込んだときに、 クリアファイルがカールしてしまう現象が時折見られます。

▲新聞紙を挟み込み、24時間後カールしてしまったクリアフィアイル

クリアファイルの原料であるPP(ポリプロピレン)は一般に、酸、アルカリ等に対して耐薬品性が良好ですが、 PPと同様の非極性溶剤(例:キシレン、シンナー、灯油等)に対しては、相互溶解性があり、室内では膨潤(ふやける現象)する性質があります。 その為、印刷物に用いられるインキの溶剤が残留していると、時間の経過と共にクリアファイルの内面が溶剤により膨潤し、 内面のみが伸びるため、カール現象が発生します。 このカール現象はPPの基本的な性質に起因するものであり、抜本的な解決方法はありません。

しかし、以下のように挟み込む印刷物に手を加える事で、カール現象を抑えることができます。

- 1.印刷を溶剤を使用しないUV硬化型の印刷方法に変更する。

- 2.印刷物の表面にフィルムを貼り、溶剤成分の揮発とクリアファイルの内面が直接触れないようにする。

- 3.印刷物のインキ溶剤を完全に揮発させる。

クリアファイルに印刷物を挟み込む必要がある場合、上記の方法を配慮して頂くことが最良の対策と考えられます。

シーダム株式会社「ポリプロピレンシートの技術資料」より引用

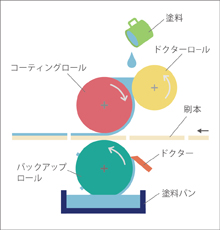

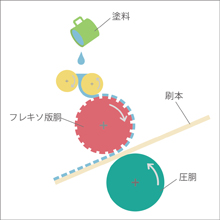

印刷分野における「コーター」とは、ニスなどの塗料を印刷物に均一に塗布させる装置を指します。主に「ロールコーター」、 「グラビアコーター」、「フレキソコーター」の3種類があり、それぞれの特徴と使い分けについて下記にまとめました。

1.ロールコーター

ロールコーターは、塗料を絞るための金属の「ドクターロール」と塗料を塗るためのゴム製の 「コーティングロール」からなります。その2つのロールのあいだに塗料を流し入れ、「バックアップロール」でコーティングロールに加圧し、 紙を送るのと同時に直接印刷物に塗料を塗ります。 盛量は、塗料の粘度とドクターロールの開け閉め、およびロールの周速比で調整します。 コーターの機構は比較的単純で、段取り時間が他のコーターに比べて短時間で済むので作業性は良好ですが、 薄い紙の場合、ロールに紙が巻き付いてしまうため、厚紙(※1)のみの加工となります。

また、ゴムロールで直接全面に塗布するためスポットコートはできません。 使用されるコート剤は、油性、水性、UVの塗料全般になりますが、 塗料の種類によってはロールコーターの特徴である塗り目(ロール目)がやや目立つことがあります。

※1.厚紙の目安として0.2㎜以上

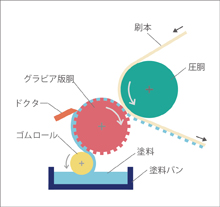

2.グラビアコーター

スポットコートを主体とした凹版方式のグラビアコーターは、金属製のグラビア版の凹部(ニスの付着する画線部)に塗料をのせ、 非画線部の余分な塗料はドクターで掻き落とし、圧胴にて加圧して直接紙に塗料を転移させる方法で、その仕上りは、画線部がシャープで鮮明なものになります。 盛量はグラビア版の種類(線数と深度)で決められ、調整するためには版の交換が必要になります。 グラビア版はクロムメッキされた彫刻版である為、耐性に優れ有機溶剤を含む塗料の塗工に向いています。 但し、有機溶剤系の塗料を使用の際、油性印刷の乾きが甘い印刷物を加工すると、インキ流れを生じる事があるので注意が必要です。

また、爪取りの加工機であるため、薄紙(※2)の加工も可能です。 使用されるコート剤は、ロールコーターと同様に油性、水性、UV、プレスコートの塗料全般になります。

※2.紙厚は0.1㎜厚程度まで

3.フレキソコーター

ゴム版(ベタ塗り用)または感光性樹脂版(スポット用)の凸部(画線部)に塗料を盛り、 加圧して、直接印刷物に転移させます。 フレキソコーターの画線部のエッジは、樹脂版の特徴であるマージナル(※3)を発生し鮮明性に欠けることが問題として挙げられますが、 ニスコートにおいてはさほど影響はありません。 盛量は塗料粘度(加温)とドクターロールの回転・締め具合で調整します。 樹脂版はグラビア版より安価ですが耐久性は劣り、版の伸縮により見当精度もやや劣ります。 使用される加工機は トランスタバックになります。

※3.画線部のエッジの部分が濃くなってにじんだようになる現象。

油性印刷では、ブロッキングや裏移りを防止するために、印刷した直後に「スプレーパウダー」と呼ばれる微細な粉を散布することで紙と紙の間に隙間を作り、 紙どうしがくっついてしまうのを防いでいます。しかし、印刷の後工程としてPP貼りやトランスタバックといった何らかの表面加工をする場合には、 仕上がりに不具合が生じる恐れがあります。

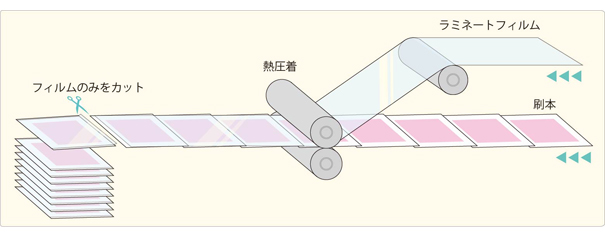

1.ラミネート加工の場合

ラミネート加工においては、パウダーの多い印刷紙にラミネートした場合、仕上がりが白っぽくなることがあります。 まず、フィルムに接着剤を塗布して紙と貼り合わせる方式の場合、接着剤が硬化する過程でパウダーの影響を受け易くなります。 特に油性の接着剤での貼り合わせは、印刷紙への吸い込みの影響も含めて膜厚が薄く(塗布量:5g/㎡前後)、 パウダーを覆いきれずに仕上がりが悪くなる傾向にあります。 対して、エマルジョン系の接着剤での貼り合わせは、油性接着剤よりも樹脂の粒形が大きいので、 印刷紙に対して吸い込み難く、膜厚もやや厚い(塗布量:7g/㎡前後)ため、パウダーの多い印刷紙に対する仕上がりは、油性接着剤よりも良好です。

一方、接着層がサーマルタイプ(あらかじめ接着剤が塗布されているプレコートフィルム)によるラミネート加工の場合は、 印刷面への接着層の吸い込みがほとんどなく、膜厚も15μ近くあるため、パウダーを覆いこむことができます。 接着も冷却直後にほぼ完了するため、接着層の変化がなく、滑らかに仕上がります。

ただし、どのラミネート方法においても、パウダーの塊(ボタ落ち)がある場合、 その上からラミネート加工をすると異物としてそのまま残ってしまうため、仕上がり不良の原因となってしまいます。

2.トランスタバック加工の場合

トランスタバック加工は、 紫外線で硬化する塗料を印刷紙に塗布し、その上からフィルムを圧着させたまま紫外線照射を行い、 塗料が硬化した後フィルムを剥がすことによってフィルム表面の肌を塗布面に転写させる方法です。

トランスタバック加工においてパウダーの多い印刷紙に加工を行った場合、 薄いUV皮膜(4μ程度)ではパウダーを覆いきれず、仕上がりに鳥肌のような突起状のブツが発生してしまいます。

その対策として、塗料を塗布する前にパウダーの除去を行っていますが、 パウダーが多過ぎる場合にはその効果も半減します。更に、トランスタバックは転写用フィルムを繰り返し使用するため、パウダーの多い加工では、 転写用フィルムのほうにもパウダーが付着し、仕上がりに影響してしまいます。特に、表面が平滑な紙(キャストコート)や 化成品(高透明PVCやPP)にパウダーを使用している場合には、少量のパウダーでもブツが目立つ傾向にあります。 また、粒径が大きいパウダーにおいては、使用量が少量でも大きなブツが仕上がりに現れ非常に目立ちます。

尚、パウダーの塊(ボタ落ち)がある場合は、 パウダー除去の効果はほとんど得られず、塗料がパウダーに吸い込まれてしまいフィルム表面の肌が転写されず、 そのまま異物として残るので、仕上がり不良となってしまいます。

※ブツ状の仕上がり不良の発生はパウダーの影響が一番の要因となりますが、 紙粉や転写用フィルムのフィッシュアイ(フィルム製造時の異物跡)等の影響でも発生することがあります。

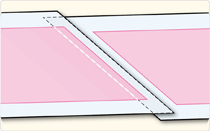

ラミネート加工をすると、くわえ尻側から約10㎜のあたりに、「重ね跡」と呼ばれる線状の跡が入ります。 そのため、この部分にまで印刷の絵柄があると、絵柄の中にうっすらと白っぽい線が入ったようになり、トラブルの原因となる場合があります。 これには、ラミネート加工特有の理由があります。ラミネート加工では、機械で紙を一枚ずつ運んでいくときに、 一枚目のくわえ尻と二枚目のくわえ側を10㎜程度重ねた状態で流していきます(下図)。

これは、加工の特性上 刷本を重ねて貼ることで、くわえ部分にフィルムを貼らないようにし、 印刷の見当が狂わないようにするためです。

このように、紙が「重なった状態」で熱と圧力によりフィルムと貼り合わせられるので、 段差の部分には圧力がかかりにくくなり、僅かに空気を含んだ白っぽい筋状の跡が付いてしまいます(右図)。 この跡は紙の厚みが増すほどはっきりと現れ、この部分にまで絵柄があると、絵柄の中にうっすらと線を引いたような跡が入ってしまうのです。 絵柄が無ければさほど目立ちませんが、濃い色でベタに近づくほど重ね跡は目立ってしまいます。

この「重ね跡」を回避するには、くわえ尻側にも10㎜以上の余白を設けることが必要です。 「重ね跡」が発生するのはラミネート加工の場合のみなので、後加工に「ラミネート加工」をすることが分かっている場合は特に、 印刷設計の段階からあらかじめくわえ尻側に余白を設けておくことが大切です。

一般に、表面加工を行う紙は、印刷されたコート紙やアート紙等の洋紙や、カード紙のような板紙になります。それらの紙の表面には、印刷インキがのり易くするためにコート層が施されています。 上質紙などの、表面が粗くコート量の少ない紙は、塗料が紙に染み込みやすいため、光沢コートなどのニスを塗る加工では、うまく艶が出ないことがあります。

特に、プレスコートやUVコート(トランスタバックを含む)においては、塗料が完全に吸い込んでしまうと、加工そのものが出来なくなります。 ラミネート加工の場合であっても、上質系の紙は表面が粗く、加工条件によっては、接着層と紙の表層との間に細かな気泡が残り、白く曇ったような仕上がりになる不具合を生じることがあります。特に黒色のケント紙などの加工では問題になることがあります。 よって、上質紙は、加工ができないというわけではありませんが、表面加工がし難い紙の部類に入ると言えます。

また、ユポなどの石油系合成紙は、紙と比較して強度はありますが、接着や密着のし易さという点では紙よりやや劣ります。 また、ポリプロピレンを主原料とした合成紙は、表面加工に必要な加工条件である圧力や熱が高くなるほど、 シワの発生や熱収縮によるカール(反り)が発生する恐れがあるので注意が必要です。

同様に、蒸着紙などのフィルムを貼り合せた加工紙への加工に関しても、加工条件が高くなると、 紙の構造が2層であることが影響し、収縮差によるカールやシワの発生を引き起します。加えて、外気の影響を受けて紙が波打つことでその現象が顕著に現れます。 更に蒸着紙は、その紙の特性から静電気を帯びやすく、紙同士が疑似的にくっ付き、加工を困難にさせる場合があります。

そのほか、極端に薄い紙や厚い紙も、機械のスペックに対応できず加工が難しくなります。 加工可能な厚みとしては、加工機や加工種によっても異なりますが、PPラミネートを例にとると薄い紙であれば0.1㎜厚以上、 厚い紙であれば0.5㎜以下が目安となります。

これらの紙を取り扱う際は、事前に担当者に相談して頂き、 その紙に見合った加工種や加工材料を選定し、適正な加工条件により加工を進める必要があります。

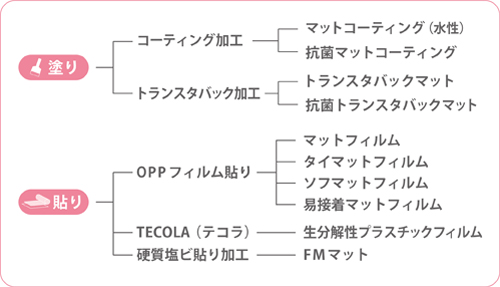

そもそもマット加工とは、光沢のあるツヤ加工とは反対に、表面の平滑性を抑えて(ザラザラにして)光を乱反射させ、人間の目にマット調に見せるという加工です。 マット加工もツヤ加工と同様に、「塗り」の加工と「貼り」の加工の大きく2つに分けられ、以下のような種類があります。

「塗り」の加工

「塗り」の加工では、「コーティング加工」と、 塗料を塗布したあとにフィルムを圧着させてその表面を転写させる「トランスタバック加工」があり、 そのどちらもマット加工ができます。さらに、それぞれ抗菌剤を添加した抗菌加工もできます。

レジスティック抗菌加工について▶「貼り」の加工

「貼り」の加工では、マットフィルムを貼り合わせることでマットな質感を出します。マット系のフィルムにもいくつかの種類があります。 通常であれば「マットPPフィルム」を使用しますが、後加工がある場合には、「易接着フィルム」を使用します。後加工の接着がしやすくなるような処理がされているフィルムです。 また、マットPPはグロスPPに比べ、キズが目立ちやすい傾向にあるので、キズの防止を重視する場合には、キズ付きにくさをプラスした「 耐マットフィルム」を使用します。

ほかには、質感が通常のマットPPよりもぬめりがありベルベットのような手触りが楽しめる「ソフマットフィルム」や、 微生物の働きによって分解される環境配慮型の「生分解性プラスチックフィルム」などもあります。 そのほか、下敷きやカードに用いられる加工である硬質塩ビ貼り加工にもマット加工があります。

弊社では、問題発生時には迅速な状況の把握を行い、誠実な対応による問題の解決に努めています。

クレーム発生時の一次対応として、弊社担当営業により現場の迅速な状況確認およびその問題の応急処置を優先して考え対応いたします。また、不測の事態の対応として、状況によっては補刷や残紙加工の手配を早急に取り行い、同時に加工履歴による加工状況の確認を行い、指摘事項に関わる問題が無かったかどうかの調査を行います。

問題解決の糸口としてはQCMS(Quality Control Miracle Sheet:品質管理の履歴)、PMMS(Plant Maintenance Miracle Sheet:設備保全の履歴)の記録を基に、ISOの管理項目に準じて整合性のチェックを行い、問題の発生原因を洗い出し、対策に繋げます。また、ケースによっては、弊社の取引先の協力体制をフルに活用し、総合的な観点から原因の究明を行います。

クレーム対応に関する報告に関しては、各部門において共有化を図り、類似の加工品を含め導かれた原因を元に再発防止策を重視した対策を検討し、その内容は実行可能かつ有効性のある対策となるよう心がけております。

会社案内一覧

お問い合わせ

資料請求・お問い合わせは、

以下メールフォームまたはお電話からお問い合わせください。

~お電話でのお問い合わせはこちら~