◎ブロッキングとは?どうして起こるのか?

「ブロッキング」とは、重ねた刷本同士がくっついて剥がれなかったり、

インキ等がくっついて反対面に転写移行したりしてしまうことを指します。

油性印刷時に起こるブロッキングは、インキの盛り量や紙質、

温度や湿度などによって引き起こされる、インキの乾燥不良が原因であることが多いため、

インキ量や温度・湿度の管理、そしてスプレーパウダーなどで予防します。

では、表面加工において発生するブロッキングはなぜ起こるのでしょうか。

表面加工におけるブロッキングの原因には、大きく分けて2つのパターンがあります。

1.乾燥不良によって起こるケース

一般に、油性印刷における乾燥とは、インキのセットした状態(=インキ表面上が乾燥した状態)から、

酸化重合によって完全に乾燥するまでの状態を指します。

インキセットの状態で表面加工が進められた場合、加工時の熱によりインキが軟化して粘着性が増し、

インキと加工面との間でブロッキング現象が起こる事があります。

また、よく見受けられるブロッキングの状況として、人物の頭などの、

部分的にスミベタで印刷された絵柄が加工面に取られる事が挙げられます。

特に4色で掛け合わされている場合、インキの盛り量が多くなり、乾燥が遅れることがあります。

それが原因となり、表面加工時のブロッキングを促進してしまうのです。

その結果、インキの厚みを含め紙の波打ちが起こったり、バンド、段積によるパレットの足等の

局所的に掛かる荷重や、高温高湿下での保管によって、ブロッキングが発生してしまいます。

♦ 乾燥不良が原因で起こるブロッキングの対策は?

・乾燥不良の有無をしっかり確認

乾燥不良の簡易的な判断方法としては、指の擦れによるチョーキングや残留溶剤臭の有無での判定などがあります。

さらに判定の精度を上げるには、あらかじめ温度50℃、湿度80%RH、荷重300g/㎠、時間24hrsの条件下で、

耐ブロッキング性試験を行い判断します。

・油性印刷ではなくUV印刷にする

抜本的なインキの乾燥不良対策としては、UV印刷であれば瞬時に乾燥(UV硬化)する為、

ブロッキング防止に対して有利に働き品質は安定します。

但し、UV印刷であってもUV(紫外線)の照射量不足による硬化不良が起これば

同様のブロッキング現象が発生します。

2.耐ブロッキング性の弱い材料の使用によって起こる場合

水性コートやブリスターコートなどの、耐ブロッキング性の弱い材料を使用する際は、

印刷の乾燥が十分であっても、管理条件が悪ければブロッキングの可能性が高まります。

また、表面処理(両面コロナ処理や易接着処理)がなされたフィルムを使用の際も、同様の危険性があります。

♦ 耐ブロッキング性の弱い材料の使用によって起こるブロッキングの対策は?

・台車取りや板取りでしっかり養生

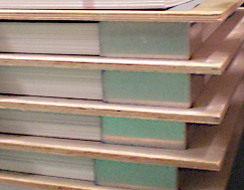

加工品の立て掛け(=台車取り)や、ハードラー(=板取り)により、

印刷物に荷重をかけずに養生することでブロッキングを防止します。

▼台車取り ▼板取り

コーティング加工の場合であればニスの樹脂膜が安定するまで、

ラミネート加工であれば加工品が重なり保持された熱が冷却されるまで、養生させます。

また、ラミネート加工については、後加工が無ければ片面コロナ処理フィルムの使用が有効となります。

◎まとめ

ブロッキングの防止に対しては、印刷物を管理する上で、

印刷物に負荷の掛かる環境を排除することはもちろんですが、

予めその加工構成に対する各工程での管理および設計をしっかり持つことが重要です。