~パッケージも表面加工でより美しく仕上げたい!~

パッケージは、商品を保護するだけでなく、

ときに商品をより魅力的に見せるという役割を持つ場合もあり、

さまざまな工夫を凝らしたパッケージが数多く見受けられます。

パッケージにおいても、表面加工をちょっと変えてみるだけでだいぶ印象が変わるので、

デザインの持つ雰囲気を最もよく引き出してくれるような、最適な表面加工を選びたいですね。

ただ、箱型のパッケージは、印刷~表面加工を施した後に、更に「抜き」「折り」「サック貼り」など、

さまざまな後加工が待っているので、注意が必要です。

どのようなことに気をつければ良いかを見ていきましょう。

・「塗る」加工の場合

光沢コート、UVコート、プレスコートなどのいわゆる「塗り」の加工においては、

基本的に、後加工で糊付けをする部分をスポットで抜いて、その部分だけ塗料が付かないように加工をします。

そのため、スポット加工のためのスポット版が必要になります。

トランスタバック加工も、塗料を塗ってフィルムを転写させ、その後フィルムを剥がすので、

同様に糊付けの部分をスポットで抜いて対応します。

ただし、プレスコートは、塗料によってはスポットで抜かずに全面に加工をしても、

その上から糊がつくものもあります。

その場合、塗料の種類や気温になどの条件で糊の付きやすさが変わったりするので、

担当者とよく相談する必要があります。

・「貼る」加工の場合

ラミネート加工では、基本的に易接着タイプのフィルムを使いますが、

PPフィルムを貼るのかPETフィルムを貼るのかで若干違ってきます。

PPフィルムの場合は、「易接着PPフィルム」を選びます。

これは、後加工がし易いように処理がなされているフィルムです。

これを選べば、糊付け以外にも箔押しやシルク印刷などにも対応できます。

PETフィルムの場合は、後加工の糊がそのままつくケースが殆どなので、

通常のPETフィルムでもさほど問題は無いのですが、

場合によって、「易接着PETフィルム」を使うこともあります。

▶ 易接着フィルムを選ぶときのポイント▶▶

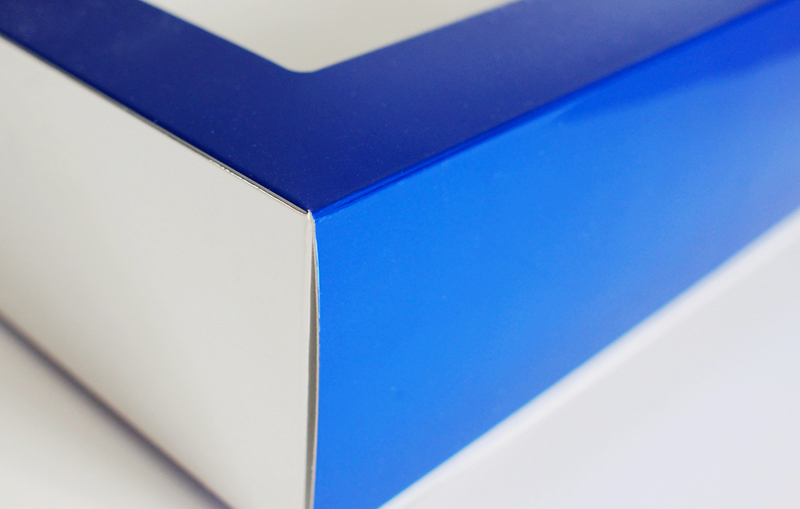

・「背割れ」にも注意

パッケージでは、紙を折り曲げたときに生じる「紙割れ」にも注意が必要です。

詳しくは「表面加工における『背割れ』『紙割れ』を防ぐには?」をご覧ください。

<まとめ>

パッケージの表面加工の場合は、後加工も複雑になってきます。

いずれの場合も、条件によって対処はさまざまですので、事前にテストを行い、

問題がないかしっかり確認することが大切です。