~表面加工による「色」のトラブルとは?~

印刷物に対してラミネート加工やコーティング加工といった表面加工をすると、

未加工のものに比べて若干色が違って見えます。

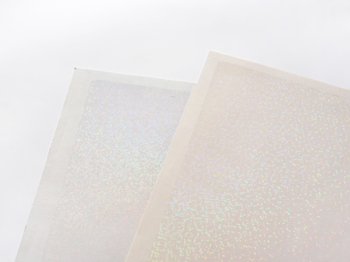

▲左半分にラミネート加工をしたもの

また、時間とともに色が変化する現象もあります。

表面加工による「色」のトラブルにはどんなものがあるのでしょうか?

原因とその予防策を知って、未然にトラブルを防ぎましょう。

表面加工による主な3つの変色の原因

(1)表面加工により元の色より濃く見える現象

印刷物の表面は、インキの微粒子の集まりであり、目では解り難い凸凹になっています。

この凸凹の影響で光が乱反射し、インキ本来の色よりも薄く見えています。

これにラミネート加工やコーティング加工を施すと、表面が樹脂で覆われ、光が正反射することになり、

色が濃くなって見えます。

特に人物の肌色等の淡い色は視覚的に大きく変色した様に見える(赤みを帯びる)事があります。

(2)塗料の溶剤や加工の熱によりインキが変色する現象

コート剤や接着剤に含まれる溶剤などの影響により、色素が滲み出し変色するブリード現象があります。

特に紫系の特色に調色用として使用されるマゼンタ系のインキ(カラーガイド用マゼンタ)は

染付け顔料のインキであり、インキ自身の耐性が非常に低く、このインキが使われた場合、

紫色が赤紫色に変色する事があります。

特にインキのセット不足(乾燥不良)の場合顕著に現れ、加工直後に変色が見られなくても、

加工後の棒積み状態で残留溶剤と加工時の熱の影響により変色が促進され、

後日、大きな変色が発見される事があります。

(3)紙の周辺部を中心に発生する黄変現象

紙単独でも長期保存しているものは周辺が黄色く変色することは周知の事実ですが、

これは、特にコート系の紙において紙のPHや添加剤の影響で黄変するものと考えられます。

接着剤やコート剤においても紙の成分と反応して黄色い発色団であるアゾ化合物を形成し黄変を生じる場合があります。

また、ダンボールで長期保管した際もダンボールから発生する微量成分と反応し黄変に至るケースがあります。

表面加工による「色」のトラブルを防ぐには?

これらの対策として、表面加工後の色の変化については、予め校正刷等での事前加工による確認が必要です。

ただし、本刷りとの微妙な色のバラツキでも表面加工を施すとその差が大きくなる事があるので注意が必要です。

また、印刷本刷時に確認する簡易な方法としてセロテープ貼による方法がありますが、

加工そのものではないのであまりお勧め出来るものではありません。

また、使用材料に起因する変色の場合、加工の設計段階において、

耐性インキや無黄変タイプの接着剤の使用を検討することが必要です。

▶油性印刷のパウダーが表面加工に及ぼす影響とは?▶▶