◎油性印刷に使われる「パウダー」って?

油性印刷では、ブロッキングや裏移りを防止するために、印刷した直後に「スプレーパウダー」と

呼ばれる微細な粉が散布されます。

このパウダーによって紙と紙の間に隙間が作られ、紙どうしがくっついてしまうのを防いでいるのです。

しかし、印刷の後工程としてPP貼りやトランスタバックといった何らかの表面加工をする場合には、

仕上がりに不具合が発生する恐れがあります。それは一体どのようなものなのでしょうか。

◎ラミネート加工の場合

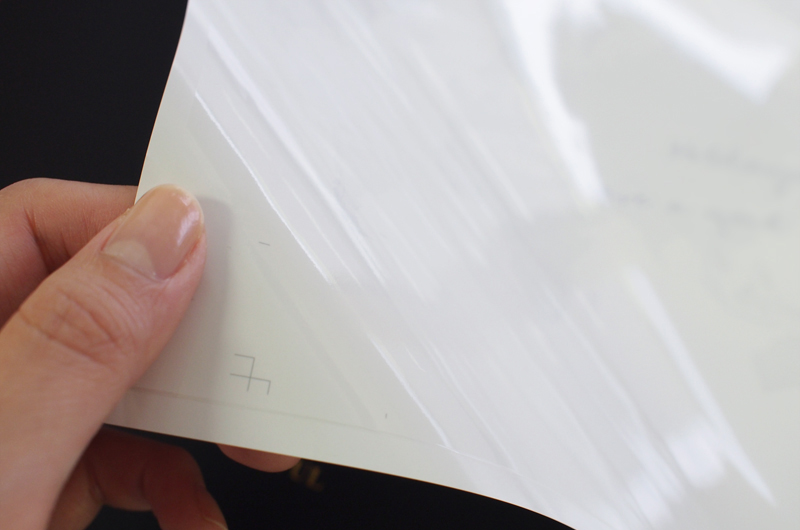

ラミネート加工において、パウダーの多い印刷紙にラミネートした場合、仕上がりが白っぽくなることがあります。

接着剤を塗布して貼り合わせる場合は、接着剤の種類がポイント

フィルムに接着剤を塗布して紙と貼り合わせる方式の場合、

接着剤が硬化する過程でパウダーの影響を受け易くなります。

特に油性の接着剤での貼り合わせは、印刷紙への吸い込みの影響も含めて膜厚が薄く(塗布量:5g/㎡前後)、

パウダーを覆いきれずに仕上がりが悪くなる傾向にあります。

対して、エマルジョン系の接着剤での貼り合わせは、油性接着剤よりも樹脂の粒形が大きいので、

印刷紙に対して吸い込み難く、膜厚もやや厚い(塗布量:7g/㎡前後)ため、

パウダーの多い印刷紙に対する仕上がりは、油性接着剤よりも良好です。

ラミネート加工でのおすすめはサーマルラミネート加工

パウダーの多い印刷へのラミネート加工には、サーマルラミネート方式が最も有効です。

サーマルラミネート加工とは、あらかじめ接着剤が塗布された『プレコートフィルム』を、

熱と圧力で貼り合わせる方法です。

印刷面への接着層の吸い込みがほとんどなく、膜厚も15μ近くあるため、パウダーを覆いこむことができます。

接着も冷却直後にほぼ完了するため、接着層の変化がなく、滑らかに仕上がります。

パウダーの塊「ボタ落ち」は要注意

ただし、どのラミネート方法においても、パウダーの塊(ボタ落ち)がある場合、

その上からラミネート加工をすると異物としてそのまま残ってしまうため、

仕上がり不良の原因となってしまします。

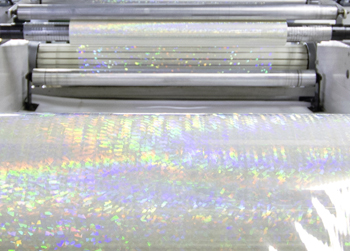

◎トランスタバック加工の場合

トランスタバック加工は、紫外線で硬化する塗料を印刷紙に塗布し、

その上からフィルムを圧着させたまま紫外線照射を行い、

塗料が硬化した後フィルムを剥がすことによってフィルム表面の肌を塗布面に転写させる方法です。

皮膜の薄いトランスタバック加工はパウダーの影響を受けやすい

トランスタバック加工においてパウダーの多い印刷紙に加工を行った場合、

薄いUV皮膜(4μ程度)ではパウダーを覆いきれず、仕上がりに鳥肌のような突起状のブツが発生してしまいます。

その対策として、塗料を塗布する前にパウダーの除去を行っていますが、

パウダーが多過ぎる場合にはその効果も半減します。

更に、トランスタバックは転写用フィルムを繰り返し使用するため、

パウダーの多い加工では、転写用フィルムのほうにもパウダーが付着し、仕上がりに影響してしまいます。

特に、表面が平滑な紙(キャストコート)や化成品(高透明PVCやPP)にパウダーを使用している場合には、

少量のパウダーでもブツが目立つ傾向にあります。

また、粒径が大きいパウダーにおいては、使用量が少量でも大きなブツが仕上がりに現れ非常に目立ちます。

「ボタ落ち」には効果なし

パウダーの塊(ボタ落ち)がある場合は、パウダー除去の効果はほとんど得られず、

塗料がパウダーに吸い込まれてしまいフィルム表面の肌が転写されず、そのまま異物として残るので、

仕上がり不良となってしまいます。

※ブツ状の仕上がり不良の発生はパウダーの影響が一番の要因となりますが、

紙粉や転写用フィルムのフィッシュアイ(フィルム製造時の異物跡)等の影響でも発生することがあります。

◎まとめ

印刷の現場では必要不可欠なパウダー。せっかく裏移りやブロッキングが防げても、

その後の表面加工の仕上がりが悪くなってしまうのは避けたいところ。